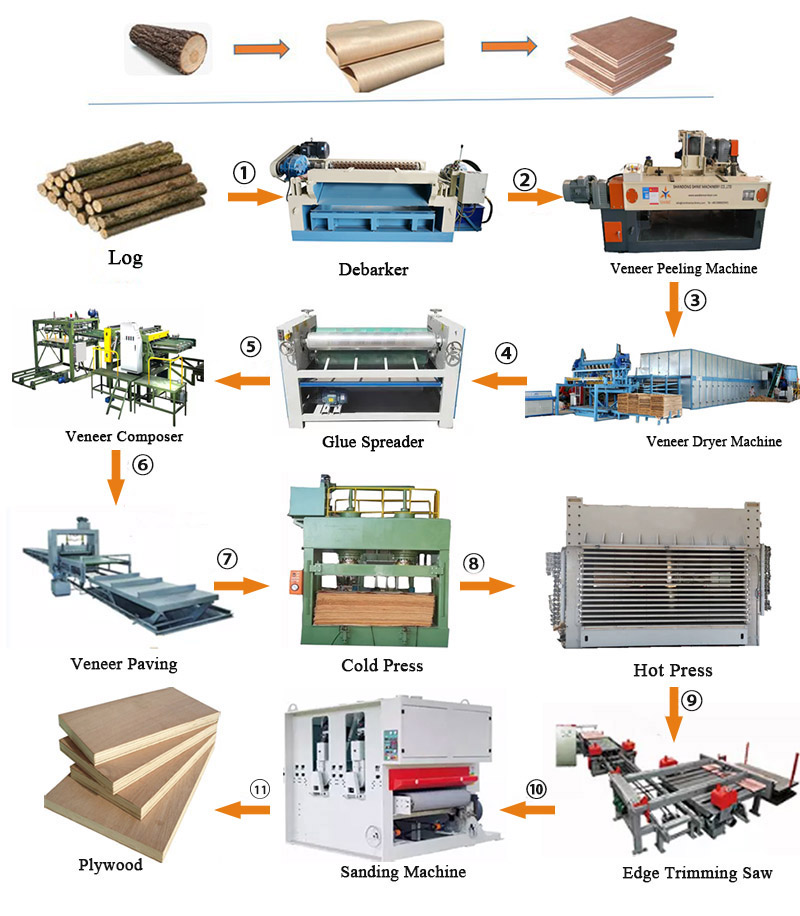

Pasos de producción de la madera contrachapada

La madera contrachapada está hecha de múltiples capas de láminas de madera delgada pegadas, por lo que comienza con el procesamiento de troncos. Los troncos se cortan a la longitud correcta, luego se pelan y posiblemente se cuentan al vapor para ablandar. A continuación, se pelan o se cortan en carillas. Las carillas deben ser secas, luego reparadas, pegadas y ensambladas. Después de eso, están en caliente en forma, se enfrían y se curan. Finalmente, son recortados, lijados, inspeccionados y empaquetados.

El proceso de producción de la madera contrachapada es un proceso de varios pasos que involucra el procesamiento de materias primas, la producción de chapas, el pegado y la presión, y el procesamiento posterior. Aquí están los principales procesos de producción:

1. Procesamiento de registro

Cortar:Corte los registros en longitudes adecuadas para pelar o planificar (generalmente 2.6 metros o tamaños personalizados).

Descanso:Retire la corteza para reducir el impacto de las impurezas en los procesos posteriores.

Cocinar y ablandar (opcional):Remoje o cocine registros (temperatura de aproximadamente 60-80 ℃) para suavizar las fibras de madera para pelar.

2. Producción de chapa

Corte de perlas (proceso principal):

Fije los registros suavizados en la máquina de pelado y gire para cortar carillas continuas (espesor 0.1-4 mm).

Planificación (necesidades especiales):

Para la madera con altos requisitos de textura (como paneles decorativos), el planeo se usa para obtener carillas con grano recto o patrones especiales.

Secado de chapa:

El contenido de humedad de la chapa se reduce a 6-12% a través de una secadora de chapa (temperatura 70-120 ℃) para evitar la deformación después de pegar.

3. Termina de chapa

Clasificación y reparación:

Retire las carillas defectuosas como grietas y agujeros de gusano, y repare pequeños agujeros o grietas.

Pegado:

Aplique adhesivo (generalmente resina de urea-formaldehído, resina fenólica o pegamento amigable con el medio ambiente) de manera uniforme en la superficie de la chapa, con una cantidad de aproximadamente 100-300 g/m².

4. Asamblea (superposición)

Diseño estructural:

Las carillas de superposición (número impar de capas, como 3 capas, 5 capas) de acuerdo con el principio de "grano de madera vertical de capas adyacentes" para garantizar una resistencia equilibrada.

Disposición simétrica:

Use chapa de alta calidad para la capa superficial y madera más gruesa o de bajo costo para la capa del núcleo.

5. Presionamiento en caliente

Prepressación (opcional):

Fijación de presión preliminar de la chapa para reducir la desalineación durante la presión en caliente.

Presionamiento en caliente:

En una prensa en caliente (temperatura 110-140 ℃, presión 1.0-1.5MPA, tiempo de 1-1.5 minutos/mm de espesor), el adhesivo se cura para formar una tabla estable.

6. Postprocesamiento

Enfriamiento y curado:

Naturalmente, se enfríe y se repite durante 24-48 horas para liberar el estrés interno y estabilizar el tamaño.

Recorte y lijado:

Corte en tamaño estándar (como 1220 × 2440 mm), lije la superficie hasta que esté plana y lisa.

Calificación e inspección:

La fuerza de grado, el contenido de humedad y la apariencia de acuerdo con los estándares nacionales (como GB/T 9846).

7. Tratamiento especial (opcional)

Tratamiento de chapa:Capa decorativa adicional (como chapa, papel impregnado de melamina).

Tratamiento funcional:a prueba de humedad (pegamento fenólico), inadaptador de fuego (inmersión de retardante de llama), anticorrosión (tratamiento químico), etc.